Oxycoupage -

L’oxycoupage constitue une méthode économique de préparation des bords de plaque avant soudage en biseau ou sur chanfrein. Il peut servir à couper facilement des plaques rouillées et calaminées et ne nécessite que des compétences de base pour obtenir de bons résultats. L’oxycoupage permet de couper le métal grâce à la réaction chimique entre l’oxygène et le métal à haute température. La température requise est obtenue par la combustion d’un gaz combustible et de l’oxygène pur.

Le procédé repose sur la formation rapide d’oxyde de fer, qui intervient lorsqu’un courant d’oxygène de grande pureté haute pression est injecté dans la zone de réaction de la coupe. Le fer s’oxyde rapidement du fait de la grande pureté de l’oxygène et de la chaleur générée par cette réaction. Le courant d’oxygène et le gaz brûlé éloignent l’oxyde fondu et le métal qui se trouve dans sa trajectoire brûle, produisant un trait de coupe appelé saignée. La formation continue d’oxyde de fer exige l’approvisionnement de grands volumes d’oxygène dans la zone de coupe à une pression prédéfinie contrôlée. La chaleur intense produite par cette réaction entretient le procédé de coupage et la coupe elle-même.

En principe, cette application d’oxycoupage se limite à la coupe de l’acier au carbone et de l’acier faiblement allié. Ces matériaux peuvent être coupés de manière économique, et la mise en place est rapide et simple. L’oxycoupage manuel ne requiert aucune alimentation électrique et le coût des équipements utilisés est bas. Les matériaux dont l’épaisseur est comprise entre 1,6 mm (1/16 po) et 102 mm (4 po) sont habituellement coupés en utilisant la méthode d’oxycoupage manuelle. Les matériaux dont l’épaisseur atteint 0,3 m (12 po) et plus sont généralement coupés à la machine.

Coupage à l’arc plasma (procédé PAC) -

Le coupage à l’arc plasma (PAC) est un procédé de coupage à l’arc électrique qui permet de couper le métal en fondant une zone spécifique de la pièce au moyen d’un arc confiné et en retirant le matériau fondu grâce à la puissance du jet de gaz chaud ionisé sortant de l’orifice de constriction.

Le coupage à l’arc plasma (PAC) est un procédé de coupage à l’arc électrique qui permet de couper le métal en fondant une zone spécifique de la pièce au moyen d’un arc confiné et en retirant le matériau fondu grâce à la puissance du jet de gaz chaud ionisé sortant de l’orifice de constriction.

Le coupage à l’arc plasma permet de couper tout matériau conducteur si son épaisseur et sa forme autorisent une pleine pénétration du jet de plasma. Comme ce procédé permet de couper des matériaux non ferreux et des matériaux ferreux dont l’épaisseur est inférieure à 7,6 cm (3 po), et ce, plus rapidement que le coupage au chalumeau oxygaz, il constitue la méthode la plus économique qui soit pour bon nombre d’application industrielles.

L’équipement du procédé PAC permet de couper des matériaux de différentes épaisseurs. En outre, la coupe de précision est comparable au coupage par faisceau laser dans le cas de certaines applications, moyennant des coûts d’acquisition d’équipement et d’exploitation nettement inférieurs.

Coupage au faisceau laser (procédé LBC) -

Le coupage par faisceau laser est un procédé de coupe thermique permettant de couper un matériau en le faisant fondre en un point restreint ou en le pulvérisant avec la chaleur d’un faisceau ayant une lumière cohérente, habituellement avec l’aide d’un gaz sous pression. Le procédé peut faire usage d’un gaz de soufflage pour faciliter le retrait du matériau fondu ou pulvérisé de la trajectoire du faisceau. Le procédé LBC permet de couper des matériaux métalliques et non métalliques. Le faisceau de sortie est souvent pulsé à des puissances maximales lors du procédé, ce qui a pour effet d’augmenter la vitesse de l’opération de coupe.

Le coupage par faisceau laser est un procédé de coupe thermique permettant de couper un matériau en le faisant fondre en un point restreint ou en le pulvérisant avec la chaleur d’un faisceau ayant une lumière cohérente, habituellement avec l’aide d’un gaz sous pression. Le procédé peut faire usage d’un gaz de soufflage pour faciliter le retrait du matériau fondu ou pulvérisé de la trajectoire du faisceau. Le procédé LBC permet de couper des matériaux métalliques et non métalliques. Le faisceau de sortie est souvent pulsé à des puissances maximales lors du procédé, ce qui a pour effet d’augmenter la vitesse de l’opération de coupe.

Les deux types de lasers industriels les plus courants sont le laser au gaz carbonique (CO2) et le laser à cristaux de grenat yttrium-aluminium dopé au néodyme (Nd:YAG). Un laser au CO2 utilise un milieu gazeux pour produire l’effet laser, tandis que le laser Nd:YAG utilise un matériau cristallin. Des lasers au CO2 ayant une puissance pouvant atteindre 6 kW sont offerts dans le commerce; les lasers Nd:YAG peuvent atteindre 6 kW.

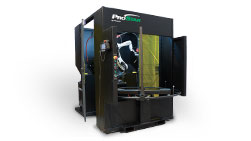

Exécuté avec un équipement mécanisé, le coupage au faisceau laser offre des résultats parfaitement reproductibles et se caractérise par une saignée étroite, une zone thermiquement affectée minimale et peu ou pas de déformation. Ce procédé est polyvalent et facile à automatiser et il offre de grandes vitesses de coupe et des coupes de qualité excellente. L’équipement est très dispendieux, mais son coût a tendance à diminuer à mesure que le coût de la technologie des résonateurs diminue